Nem is olyan régen, amikor a szakdolgozatomon járt az agyam, azon töprengtem, hogyan tudnám a legegyszerűbben, matematikai eszközökkel modellezni, milyen tényezők alakítják egy vállalat vagy akár egyetlen termékvonal ellátási lánc stratégiáját. Pár szakirodalom elfogyasztása után végül úgy döntöttem, hogy kétfajta elméletet fogok ütköztetni. Két olyan elméletet, melyek ugyanarra a szituációra homlokegyenest eltérő javaslatot adhatnak úgy, hogy csaknem ugyanazok a modell bemenő paraméterei. Mégis, bár a javaslatok különbözhetnek, érdemes elgondolkoznunk, mi is ennek az oka. Na de ne rohanjunk előre ennyire, lássuk az elsőt, melyet szerzője után Schutt-indexnek hívok.

Bárhogyan karakterizáljuk az ellátási láncban használt rendszereket, elmondható, hogy az egyedüli, leghasználhatóbb módja annak, hogy megértsük az ellátási lánc tervezésének stratégiáit, az az idő, mégpedig a vevőnk megrendelésének az átfutási ideje az adott iparágban. Ez egészen pontosan azt jelenti, hogy a stratégiánkat az fogja meghatározni, hogy mennyi időt hajlandó a vevő várni az igény kinyilvánításának pillanatától addig, míg a kívánt terméket a magáénak nem tudhatja.

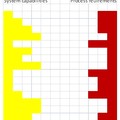

Ahhoz, hogy érzékeltessem a átfutási idő különbségekből származó ellátási lánc tervezésének lehetséges változatait, Schutt nyomán egy új mérőszámot vezetek be. Definiáljunk egy olyan arányszámot, mely azt tükrözi, mennyi ideig tart a teljes rendelési ciklus ahhoz képest, mint amennyi ideig az tartana azzal a valós gyártási és disztribúciós ciklusidővel, mely a termék előállításához és annak vevőhöz való eljuttatásához a leggazdaságosabban szükséges. Tételezzük fel az illusztráció kedvéért, hogy ez az arány 0,01-től 5-ig szóródik, és a továbbiakban a szerzője alapján Schutt-indexnek nevezem. Ahhoz, hogy ezt megértsük, nézzünk pár egyszerű példát. Tételezzük fel, hogy egy félliteres Coca-Colát szeretnék vásárolni. Ahhoz, hogy ezt megkapjam, körülbelül fél órára van szükségem, míg felöltözöm, elmegyek a közeli boltba és megveszem azt. Abban az esetben, ha várnom kellene, míg ezt a fél liter üdítőt az összetevőiből előállítják, és azt eljuttatják a boltba, hogy megvehessem, körülbelül 48 órára lenne szükség. A fél óra a 48 órához körülbelül 1 a 100-hoz (1/96) aránylik. A spektrum másik végén, ha építeni szeretnék egy autópálya viaduktot, körülbelül 5 évre van szükség. Kimondhatjuk, hogy maga a völgyhíd felépítése egy év alatt elvégezhető, viszont az előzetes tervezési, jóváhagyási és engedélyeztetési eljárások, valamint a szükséges alapanyagok helyszínre történő szállítási ideje összességében ötszörösére növeli az átfutás idejét. A klasszikus rendelésre gyártás arányszáma a fentiek alapján egy az egyhez. A különböző Schutt-indexekhez tartozó tervezési stratégiához a lenti ábrához hozzáadtam a tervezési stratégia teljes költségét, az igény változékonyságának toleranciáját, illetve annak potenciálját, mennyire van lehetőség a terméket a vevő igényei szerint egyedire szabni – skála nélkül, a relatív összehasonlítás érdekében, majd ábrázoltam az eredményt.

Forrás: SCHUTT, J. H. (2004): Directing the flow of Product - a guide to improving supply chain planning. J. Ross Publishing, Boca Raton, FL, USA

Lássuk ezek után egyenként az ellátási lánc tervezés stratégiáit, kezdve a legalacsonyabb aránnyal és a legkisebb megrendelési átfutási idővel!

Amikor azonnali rendelkezésre állást kér a vevő, nincs más megoldás, mint a kért anyagokat a vevőhöz legközelebb kell szállításra készen tartani. Ilyen vevő lehet például egy autóipari összeszereléssel foglalkozó vevő, melynek mi olyan beszállítói vagyunk, akik pár perc leforgása alatt a vevői gyártósorra tudjuk mozgatni az alkatrészt akkor, amikor arra szükség van. Az ilyen rendelkezésre állás biztosításához a szállítmányozó cégek szolgáltatásai nem jöhetnek szóba, mindezt egy megfelelő helyre pozícionált készletgazdálkodással tudjuk elérni. Természetesen annek a disztribúciós hálózatnak a költsége, mely az azonnali rendelkezésre állást biztosítja, hatalmas. Valóban az, mivel a készáru valamennyi fajtáját mindenféle további megmunkálás nélkül, a kellő mennyiségben és helyen, azonnali szállításra készen kell tárolnunk. Viszont pont emiatt a hálózat miatt kapja meg a vevő például a pattogatott kukoricát a vevő századannyi idő alatt, mintha most kellene a popcornhoz olajat, kukoricamagot, serpenyőt és csomagolóanyagot beszereznünk – nem beszélve még ezen hozzávalók legyártásának és beszerzésének az idejéről. Amennyiben a vevő többet kér az előrejelzettnél, az előre kiszámolt biztonsági készletből mindig lehetőségem lesz az extra igényt kielégíteni, viszont különleges vevői igényt, mely a termék összetételének megváltozását igényli (product customization), nincs lehetőség teljesíteni ebben a rendszerben.

Készletre gyártás (MTS) (make to stock)

Ellentétben az előzővel, a készletre gyártás esetében a készáru a beszállító területén marad, ahonnan szállítmányozó által kerül az áru a következő felhasználás helyére. Ilyen eset lehet például egy MRO (maintenance, repair, operations) eszközöket gyártó vállalat, mely ipari disztribútorokon keresztül értékesít a piacon, viszont a legnagyobb partner úgy döntött, hogy a vállalat termékportfólióját közvetlenül az igény felmerülésekor kell ezentúl beszállítani (azaz a partner nem hajlandó készleten tartani ezentúl a vállalat termékét), 48 órán belül. Ezzel a vállalat a készletre gyártás stratégiájára kényszerül: házon belül biztosítja a készáru rendelkezésre állását ahelyett, hogy azt az igény felmerülésekor kezdje gyártani, ahogyan azt eddig tette. Hasonlóan működnek az internetes áruházak többsége is: termékeiket egy központi raktárban szállításra készen tartják, és garantálják a például 3 napon belüli szállítást a vevő címére. Meg kell jegyeznünk, hogy az ilyen vállalatok beszállítói nem feltétlenül tervezik hasonlóan az ellátási lánc közvetlen környezetüket.

Az ellátási lánc költsége alacsonyabb ebben az esetben, és van némi lehetőség a termék egyedivé tételére is. Az igény hirtelen megváltozására még mindig rugalmas a rendszer, viszont a kevesebb készletnek köszönhetően rugalmatlanabb, mint az előző esetben. A vevői igény kielégítésének átfutási ideje a szállítási idő miatt hosszabb lesz.

Konfiguráció megrendelésre (CTO) (configure to order)

Képzeljük el azt, hogy cégünk nyomtatók gyártásával foglalkozik. Termékeink többségét egy távol-keleti szerződéses gyártó szereli össze, és azokat a cégünk tulajdonában lévő, célpiacunkkal megegyező földrajzi területen lévő raktárunkba továbbítja. A vállalat, mielőtt a nyomtató a vevőhöz kerülne, az adott piacra konfigurálja a nyomtatókat: hozzáadja a szükséges hardver elemeket és az adott piac programjait telepíti azokra. Az ilyen rendszerben nem késztermékek vannak – azok úton vannak a vevő felé -, hanem nagymennyiségű “majdnem” késztermékek, melyek biztosítják ennek a stratégiának a magas szintű szolgáltatását. Esetleg elképzelhetünk egy autóipari vállalatot, mely a termelését és a kiszállítását hetekkel a előre betervezi, viszont az autók konfigurálását csak napokkal a kiszállítás előtt, az üzletkötők aktuális megrendelései alapján végzi el.

Megrendelésre történő konfiguráció esetében a megrendelés átfutási idői hosszabbak, viszont a késztermék-készlet drámaian csökken, ezáltal gazdaságosabbá téve a teljes ellátási láncot. A koncepció működhet alacsony összeszereltségi fokú termékeknél is. A konzerviparban például bevett gyakorlat, hogy a gyártó címke nélküli, egyszínű konzervdobozokba csomagolja az élelmiszert, majd a megrendelétől függően teszik rá a címkét (országtól, vevőtől függően). A teljes költség itt minimális, az eljárás csökkentheti a termék élettartamán túli nem felhasználás (obsolescence) kockázatát, ugyanakkor fenntartja a rugalmasságot a vevői igények kielégítésében. A szezonálisan magas igények addig elégíthetőek ki, ameddig megfelelő a címkézési és egyedi-csomagolási, azaz a konfigurálási kapacitása a vállalatnak.

Összeszerelés megrendelésre (ATO) (assemble to order)

A Dell Computers egy olyan iparágban tevékenykedik, ahol a termékek életgörbéje igen rövid, a design igen gyorsan változik a technológiai forradalom, ezen keresztül a vevői preferenciák gyors változásának következtében. Az addig használt tömeggyártási technológia egy idő után tetemes eladhatatlan, idejétmúlt termékkészletet generált a személyi számítógépek piacán, ezért a vállalat felhagyott a tömeggyártással és átállt a vevői megrendelés-alapú összeszerelésre. A vevők elégedettebbek voltak a pár extra nap megrendelési átfutásidő-többlet ellenére is, hiszen így igényeikhez sokkal közelebb álló, személyre szabottabb számítógépet tudtak vásárolni. Az alkatrész-készletek gyártókra hárított felelőssége, kombinálva egy megfelelően létrehozott disztribúciós hálózattal jelentették ennek az ellátási lánc stratégiának az előnyét. Másik, szokatlan példa a Wendy’s gyorsétteremlánc, ahol az iparágban először olyan stratégiát dolgoztak ki, miszerint a hamburgereket a vevői megrendelések alapján rakják össze, mindössze egy perc alatt. Ez az egy perc természetesen hosszabb idő, mintha az eladó levenné a polcról a már előre elkészített hamburgert, de amellett, hogy az egy perces megrendelési ciklusidő elfogadható a gyorsétterem piacon, lehetővé tette az alapanyagok igény szerinti felhasználását a késztermékek tárolása nélkül.

A megrendelésre történő összeszerelés – bármelyik példát tekintsük alapul – a klasszikus, alacsony költségű ellátási lánc stratégiát testesíti meg, hiszen tökéletesen egyensúlyba hozható vele a legyártandó mennyiségek és az ehhez szükséges alkatrészek készletezési mennyiségei. A megrendelés átfutási ideje még mindig az elfogadható kereteken belül marad, és a vállalatnak lehetősége nyílik egyedivé varázsolni termékeit a vevő elvárásainak megfelelően. A kiugró szezonális igényekre a rendszer azonban rugalmatlanul reagál, hacsak nem tart fenn a vállalat a szükségleten felüli, gazdaságosan ritkán üzemeltethető kapacitásokat.

Gyártás megrendelésre (MTO) (make to order)

Egy nyomtatott áramköröket gyártó vállalat 3 hónapos megrendelési átfutási időket ígér vevőinek. Ez a három hónapos időtartam tökéletesen megegyezik magával a beszerzési, a gyártási és a poszt-gyártási ciklusidők összegével. Ebben az esetben a fenti példa szerinti arányunk egy az egyhez, hiszen a vevőnek megígért kiszolgálási idő megegyezik azzal a valós idővel, amennyi idő alatt a megrendeléshez szükséges anyagokat megvásárolom, a kívánt terméket előállítom, és azt eljuttatom a vevőhöz.

Elég nehéz ilyen rendszerben a lehető legolcsóbban működtetni az ellátási láncot, hiszen mind a vállalatunk, mind azok beszállítói az adott termék előállításához úgy kell adott pillanatban konfigurálniuk a gyártósoraikat, hogy az megfeleljen a kívánt paramétereknek. Megrendelésre történő gyártásnál minden típusnál különböző setup-okat kell használnunk, mely átállások iparágtól függetlenül költségesek. Ugyanakkor nagyfokú egyediséget biztosíthatunk a rendszerrel, minden gépsor valami egyedit gyárt, relative magas kiszolgálási idő mellett.

Mérnöki fejlesztés megrendelésre (ETO) (engineer to order)

Egy légkondicionáló berendezéseket gyártó vállalat többféle termékeket gyárt: sztenderd klímaberendezéseket, melyek bármely lakásba beszerelhetőek, mindössze egy-másfél hónapos megrendelési idővel. Ugyanakkor a vállalat rendszerint elvállal irodaépületek klímájának legyártását és beszerelését is. Az ilyen esetekben az átfutási idő 4-5 hónapra nőhet, hiszen a termék speciális jellege miatt idő kell a dizájn kifejlesztéséhez, annak vevői jóváhagyásához, a végső (egyéni) alapanyag-lista elkészítéséhez, mielőtt a gyártást elkezdenénk. Meg kell jegyeznünk, hogy ez az első eset, ahol a vevői igény kielégítésének ideje (az arány számlálója) először nagyobb, mint a teljes ellátási láncon történő áramlás átfutási idejeinek az összege. Az igény változékonyságához egy elfogadható tolerancia tartozik, hiszen lehetőségem van a személyi állomány változtatására, vagy a gyártási folyamat egyes részeinek a kihelyezésére más vállalatokhoz.

Egyszeri gyártás (projects)

Már a cím is magáért beszél, de a könnyebb megértés kedvéért ezt is egy példával illusztrálom. Képzeljünk el egy ingatlanügynökséget, mely megbízta önmagát, hogy felépíttet egy teljesen egyéni lakóházat. Játsszunk el a gondolattal, hogyan is zajlik mindez! A megfelelő hely megtalálása egy évig tart, két hónap alatt sikerül kiválasztani a megfelelő építészt; az építési tervek nyolc hónap alatt készülnek el; két hónapig tart a kivitelezők versenyeztetése, és tíz hónapig tart maga az épület felépítése. A ház felépítéséhez szükséges teljes idő 10 hónap volt, míg maga a project 34 hónapig tartott, 3,4-es arányt eredményezve ezzel.

ZÁRSZÓ

Mit mond nekünk ez a poszt? Kérem szépen, a kedves vevőnek vállalatunkkal szemben az együttműködés kezdete óta elvárásai vannak az általunk szállított termék vagy szolgáltatás kiszolgálásának idejéről. Ha meg tudjuk azt oldani, hogy a vevő megrendelésének pillanatától kezdve úgy kezdjük el a termék előállításához szükséges anyagokat összeszedni, legyártani és a készterméket kiszállítani, hogy a vevő által elvárt kiszolgálási időn belül maradunk, akkor egy nagyon szerencsés helyzetben vagyunk, hiszen nem kell készletekbe, raktárépületbe és személyzetbe fektetnünk a pénzünket, elegendő akkor vásárolnunk, amikor már tudjuk, mennyire lesz szükségünk.

Természetesen a valóság távol áll ettől, már az alapanyagok beszerzésének ideje is felemésztené a vevő által elvárt kiszolgálási időt, így készletezésre kényszerülünk. A készletezés volumene, összetettsége (csak alapanyag, vagy gyártott termék szintjén is) és vevőhöz való közelsége annál jelentősebb, minél közelebb van a nullához a termék Schutt-indexe a pozitív valós számok halmazán.

A Schutt-index a gyakorlatban kiválónak bizonyult arra nézve, hogy milyen alapstratégiát kell felállítanunk az ellátási láncban ahhoz, hogy a vevő által elvárt kiszolgálási időn belül maradjunk. A következő poszt az alapstratégia finomításával fog foglalkozni, egészen pontosan mi kell még ahhoz, hogy a stratégia ne csak a vevőnek, hanem nekünk, a mi vállalatunknak is megfelelő legyen!

Utolsó kommentek