A supply chain make folyamata átalakítja a source által beszerzett erőforrásokat termékekké és szolgáltatásokká egy kölcsönösen megegyezett specifikáció alapján. A rugalmasság növelése, a költségek csökkentése és az eszközkihasználtság optimalizálása érdekében egyre több vállalat külső partnereket bíz meg a make folyamatainak végrehajtásával. Jó példa erre, amikor OEM vállalatok kihelyezik termelési, tesztelési vagy csomagolási tevékenységüket szerződéses elektronikai gyártócégekhez. A make folyamat négy üzleti kiválósági elemet tartalmaz:

1. Tartsd szem előtt az üzleti célokat. A gyártásütemezési döntéseknél figyelembe kell venni a vevői és piaci prioritásokat. Vállalatod profit & loss-ért felelős vezetőinek ezeket az információkat át kell, hogy adja a gyártási folyamatokért felelős vezetőknek. Olyan helyzetekben, amikor a gyártási kapacitás szűkös, preferáld a fontosabb vevőket és/vagy azokat a termékeket, melyeken a margin magasabb.

2. Ne csak a költségekre, hanem az átfutási időre és rugalmasságra is törekedj. Egy low mix- high volume gyártási környezetben a ciklusidők és a termelési készletek csökkentéséhez kifejezetten ajánlott a lean legfontosabb alapelveinek beillesztése és alkalmazása, egy húzórendszerű gyártási és alapanyagáramlási rendszer kiépítése vagy a gyártási cella layout-jának az átgondolása. Válaszd ki a legmegfelelőbb gyártástervezési stratégiádat. Mobiltelefon gyártásnál, ahol országonként és szolgáltatónként más-más használati utasítást, CD-t és szoftvert kell a készülékhez párosítani, a nyers telefon igényének átlagos nagysága nagyobb, variabilitása pedig kisebb, mint az olaszországi Vodafone-nak küldendő végterméknek, ezért a termék BOM listájának különböző szintjei más make eljárást igényelnek. A gyorsaság és a rugalmasság csak valós idejű, pontos és elérhető információáramláson alapulhat. A vevői megrendelés státuszának, a gyártási kimeneteknek, a sorleállásoknak, a minőségi teljesítménynek és termelési készleteknek az aktuális állapota nélkülözhetetlen, hogy gyors és pontos döntést hozzunk a gyártás átütemezéséről, ha arra szükség van.

3. Mérd a minőségi előírások teljesülését. Az előre megállapított sztenderdek alapján, minden egyes termelési lépés minőségügyi információit gyűjtsd össze és értelmezd. A gyártási tevékenység résztvevőinek rendelkezésre kell, hogy álljon minden szükséges, valós idejű és pontos információ a minőségről, s ezeket egy struktúrált módszertannal - Six Sigma - elemezni kell. A quality fókusz a termékéletgörbe minden szakaszán jelen kell, hogy legyen. Egyes iparágakban, például az autóiparban kötelező előírás a nyomonkövethetőség (traceability), mely bármely termék bármely komponensére lehetővé teszi a problémák azonosítását és megelőző intézkedések foganatosítását.

4. Szinkronizáld a lánc gyártási tevékenységeit. Tegyük lehetővé, hogy beszállítóink hozzáférnek a gyártási ütemtervhez, a készletfogyáshoz és készletszinthez, hogy könnyebben tudjanak az igény változására reagálni. Állapodj meg ez alapján a beszállítókkal az alapanyag-beszállítás módjáról, gyakoriságáról, leadtime-járól és a kiszerelési egységről. Létre kell hozni azt a szabályrendszert, mely alapján a belső és külső érintettek a kellő időben hozzájutnak a gyártási tevékenységgel kapcsolatos információkhoz, illetve mely biztosítja a közös értelmezést és végrehajtást.

Talán emltenem sem kell, hogy a hatékony működés elengedhetetlen feltétele, hogy a make folyamatodat integrálnod kell a plan, source, deliver és return folyamataiddal. Például a plan mondja meg a make-nek, mikor, melyik gyártósoron mennyi terméket kell előállítani. A source mondja meg, hogy a gyárkapun belül rendelkezésre áll a gyártáshoz szükséges készlet avagy sem, az esetleges kritikus anyag mikor érkezik a gyárunkba. A make tájékoztatja a source-ot a felhasznált alapanyagok nagyságáról, mely meghatározza, mennyit kell rendelnünk a beszállítóinktól. Végül a make ad információt deliver-nek arról, hogy a megrendelt termékeket várhatóan mikor tudjuk kiszállítani a vevőnek.

Az ellátási lánc folyamatainak integrálásán túl a make folyamatot a többi vállalati folyamattal is összhangbe kell hoznunk. A mérnöki változtatások pontos és időbeli bevezetése szoros együttműködést igényel termelés és mérnökség között. A marketing, értékesítés és a gyártás kollaborációja medig biztosítja, hogy a gyártási terrv tükrözi a piaci, vevői és termékekkel kapcsolatos elvárásokat.

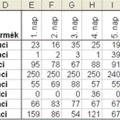

A make folyamat indikátorai:

Actual direct labor costs versus quoted labor costs, %

Work in progress inventory DOS

Utolsó kommentek