FOR ENGLISH VERSION, PLEASE SKIP BELOW

Manapsag sokan ugy tekintenek a lean-re, mint a messiasra. Amint az eljon, – marmint a lean filozofia atitatja a vallalati kulturat, duborog a CI, a Six sigma programok, a TPM, a TQC – a mindennapi anyagaramlasi es gyartasi problemak, ha nem is egy csapasra, de – elmulnak, vagy konnyebben kezelhetoek lesznek.

Vigyazzunk ezzel a felfogassal. Maga az elkepzeles nagyon is jo celokat szolgal: szuntessuk meg a vesztesegeket, azaz ne foglalkozzunk olyan tevekenysegekkel amiert a vevonk nem fizet. A lean megkozelites szerint a keszletezes az egyik legveszelyesebb muda, hiszen foglalja a helyet, all benne a penzunk, megserulhet, lejarhat a szavatossaga. Mivel azonban keszlet nelkul nehez barmilyen igenyt kielegiteni, hogyan tudnank a gyakorlatban definialni ezt a vesztesegtipust? Ennek egyik divatos kezeleserol, a supermarket techikarol is szol ez a rovid iras.

Tobb olyan vallalatnal is dolgoztam, ahol a vezetok eskudtek a supermarket tipusu termelesi anyagellatas, a mindig minden korulmenyek kozott alkalmazando metodus mellett. Ennek a lenyege, hogy az anyagot egy elore beallitott min-max keszlet mellett folyamatosan kint tarolom a vegso felhasznalasi helyen (minel kozelebb a vevohoz), s amint az fogy, valamilyen automatizmus alapjan a kozponti raktar feltolti a supermarket keszletet a maximumig.

Egy ilyen anyagellatasi rendszert epitett fel az egyik osszeszerelo vallalat a mobiltelefon konfiguralas, valamint a boltokba kerulo ertekesitesi package-ek legyartasahoz. (a vevo itt a termeles). Kepzeljunk el egy hatalmas gyartocsarnokot ahol hegyekben alltak a kulonbozo nyelvu hasznalati utasitasok, olasz, angol es arab nyelvu Vodafone-os, T-Mobile-os es egyeb szolgaltato logojaval ellatott dobozok es egyeb orszag- es szolgaltato-specifikus anyagok. Az olaszoknak hiaba ment havonta egy kamion, a kizarolagosan ezekbe epulo anyagokkal tele volt a termeles. Hihetetlennek hangzik, de ez valoban megtortent eset. Jelen esetben a supermarket – bar szintiszta lean-re, a kanban elvu huzorendszer koncepciojara epulo, automatizalt rendszerrol beszelunk – rendkivuli vesztesegforrasnak bizonyult. Szo szerint megfulladtak az ott dolgozok az anyagok tengereben, egy ido utan senki nem tudta, ki kivel van. A gyakori allasidok, leltarhianyok, anyagellatasi problemak egy ido utan kikezdtek a kedves vevo turelmet is. Mas szoval, a modell nem illeszkedett az uzleti igenyekhez.

Ahhoz hogy ebbol tanuljunk, tegyuk fel magunknak az alabbi kerdeseket:

- Hogyan hatarozhatom meg, hogy a supermarket koncepcio alkalmas-e az uzleti folyamataimhoz?

- Ha nem alkalmas, mit tehetunk?

- Hogyan tudom kiterjeszteni a modszertant a teljes ellatasi lancra?

Alapvetoen a felhasznalas helyen akkor erdemes keszleteznunk, ha az anyagra (a) folyamatosan, kis kilengesekkel es (2) viszonylag nagyobb mennyisegben mutatkozik igeny. Egy csavar, amely minden termekbe beepul, celszeruen a munkaskez kozeleben tarolando. Ha eldogozta, a sorfeltolto gondoskodik az utanpotlasrol.

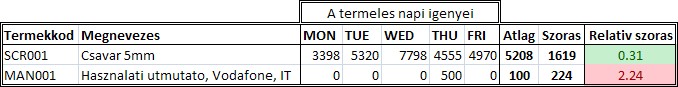

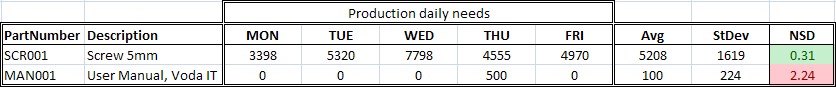

Matematikai uton a folyamatossag es a kilenges a fogyasok atlagaval, szorasaval, illetve ezek egymashoz viszonyitott ertekeivel modellezheto le a legegyszerubben. Ha egy alkatresz fogyasanak relative szorasa nem haladja meg az 1, esetleg az 1,5-os erteket, akkor arra erdemes supermarket taroloeszkozt letrehozni a termelesben. Amennyiben azonban alkatreszeink tobbsegere magas relative szoras jellemzo, ugy abbol annyit erdemes a termelesbe kiadni, amennyire a termelesnek szuksege van – ez utobbi a kitting, vagy piece picking neven ismert ellatasi mod. Ime, egy raktar-termeles kozott aramlo csavar es hasznalati utmutato napi fogyasanak adatai. A zolddel jelolt alacsony relative szoras alapjan erdemes supermarketben, mig a pirossal jelolt anyag eseteben kitting rendszerben gondolkodnod.

A kitting rendszerek elonyei azok, melyek a supermarket tipusu rendszerek hatranyai:

- A gyartocsarnokban gyartunk, nem pedig raktarozunk.

- A selejtkepzodes, a javitasra kiadott extra alkatreszek konnyebben nyomonkovethetoek, a pontosabb keszletek jotekony hatassal vannak a mukodesre.

- A termeles nem kezd hozza olyan termekhez, melyhez nem all rendelkezesre az osszes hozzavalo anyag.

Legfobb hatranya, hogy rendkivul eroforrasigenyes tevekenyseg. Az anyagok osszekesziteset valahol el kell vegezni, s neha bonyolult, testreszabott szoftveres megoldasokkal kell osszehangolni a termelestervezes, az anyag-osszekeszites es a gyartas mukodeset.

Osszefoglalva, ket pont kozott akkor vezereljuk az anyagaramlasunkat supermarkettel, ha az adott anyag aramlasanak nagysaga nagy, annak szorasa pedig kicsi. Erdekessegkeppen eloszor mindekeppen azt javaslom, hogy toltsetek le rendszeretekbol a tranzakciokat minden anyagra vagy termekre, szamoljatok ki a relativ szorast, majd a kapott eredmenyt hasonlitsatok ossze a jelenleg alkalmazott strategiatokkal.

Mielott azonban barmivel is eloallsz fonokeid fele, gondold at az alabbiakat:

- Technologiai kulonbozosegek: A Sanmina-SCI az SMT gepeihez meg akkor is a sormelletti tarolast es a supermarketet valasztja, ha az anyagra viszonylag ritkan van szuksege. Egy ellenallast a gep csak tekercsrol kepes beultetni, ezert a teljes 10’000 darabos tekercs rendelkezesre allasat biztositanod kell a sor mellett meg akkor is, ha ezt a bizonyos ellenallast csak evente egyszer kell hasznalnod. A korlatot ebben a peldaban a csomagolas tipusa jelenti.

- Iparagi kulonbozosegek: A TESCO sokszor olyan termekeket is kint tarol a vevoterben, melyeket a vevok ritkan vasarolnak. Ez a klasszikus supermarket rendszer teszi lehetove azt, hogy a vasarlok azonnal levehessek a polcrol a tobbezres arukinalat valamelyiket. Itt szoba sem johet a piece picking, hiszen a vevo nem vasarolja meg azt a termeket, amit nem lat a polcokon. A korlatot ebben az esetben maga a vallalati strategia, a core kompetencia jelenti.

- Meretbeli kulonbozosegek: Az NCR Corporations, mely ATM-eket gyart a bankszektor szamara, a szef osszeszerelessel kezdi gyartasi tevekenyseget. A szefre, mely altalaban egy sztenderd, kurrens alkatresz az ATM-ben, folyamatos igeny mutatkozik, relativ szorasa kicsi. Azonban mivel merete es tomege horribilis, ezert a vallalat megis gyartasterv alapjan, egyesevel, piece picking technikaval hivja le a szefeket a kozponti raktarbol. A korlatot ebben az esetben a biztonsagos gyartosori tarolas hianya okozza.

- Vevoi kulonbozosegek: A CCS Holding AG sri lankai osszeszerelo egysege csaknem 30 vevonek gyart termekeket. Egyes vevok hetente, masok havonta hivjak le megrendelt termekeiket. Ez azt is jelenti, hogy az alkatreszek egy resze supermarket, mig mas resze kitting rendszerben biztositja a legnagyobb hatekonysagot. Effajta heterogenitas csaknem minden uzleti kornyezetre jellemzo. A korlatot ebben az esetben az okozza, hogy a tobbsegre alkalmas strategiat valasztom a kisebb segben levo, arra kevesbe alkalmas termekek szamara is.

Ezert ha valaki engem kerdez, hogy vajon a supermarket rendszerek (s az ezzel analog SMI/VMI, a vegfelhasznalas helyen torteno keszletezes vagy a kanban kartyas gyartasvezerles), vagy a kitting modellek (MRP, piece picking, make-to-order) illeszkednek-e a leginkabb a lean filozofiahoz, a valaszom Dr. Henkey Istvan tanar Ur utan szabadon: “Attol fugg!”.

Mitol is? Elsosorban az igeny nagysagatol es szorasatol, masodsorban az iparagi, techologiai es egyeb korulmenyektol. Amennyiben ezek figyelembevetelevel dontod el, hogy ket pont kozott az anyag hogyan aramlik, a keszletezesbol eredo mudat automatikusan minimalizalod. A nagyszeru hirem az, hogy a bemutatott matematikai modellel barmely ket pont kozott meghatarozhatod a kovetendo strategiat, a beszerzestol kezdve, a belso anyagaramlas es gyartastervezesen at a teljes ellatasi lanc megtervezehez megadja szamodra a kezdo lokest. Sok sikert az alkalmazasahoz!

Some might be considering lean as Messiah. When it comes to Earth and changes corporate culture by introducing CI and Six Sigma programs, kanban, TPM and TQC, production and material flow problems will soon come to the end or it becomes manageable and controllable than before.

Even though the purpose itself makes clear sense (ie to eliminate wastes, the activities our customers are not paying for), please be careful with this approach it is simply not true. Lean philosophers are right when they say that inventory is the most dangerous muda, because it allocates your floor space, your capital is tied up in, it may damage, expire or become obsolete. However, it is also quiet true that without inventory it is not easy to fulfill demands, so we have to stop and think how we can manage inventory-related waste in practice. This post is about one of the most commonly used, but sometimes overrated techniques we call supermarket.

I was working for companies where management truly believed in supermarket-type replenishment methods under all circumstances. In my view, supermarket is an inventory located at the point of use, where all materials are stored with a predefined min and max stock. When an item is consumed to the min level, an automatism triggers the replenishment from a central storeroom.

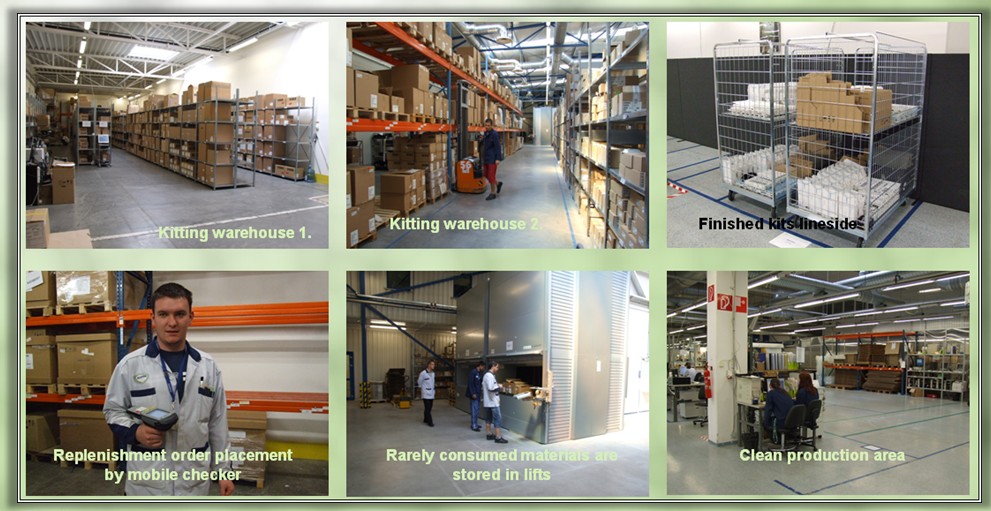

One of the EMS companies set up such supermarket for their mobile phone configuration and sales package production cells years ago. You can imagine a large production workshop floor with huge pile of materials such as user manuals in many different languages, sales cartons with Vodafone or T-Mobile logos, one in Italian, other in Portuguese language. Even if Russian order dropped in on monthly basis, production was full with its unique, customer specific items. Although supermarket concept is a pure lean, a kanban-pull based automated system the chosen practice was pretty wasteful. Materials flooded to WIP area, at the end of the day no one knew where to look for the items. Declining on-time deliveries due to line stops, inventory inaccuracies and material flow problems made the customer really upset. In other words, the model was not fitting the business needs.

To learn from this story, let’s ask ourselves the following questions -

- How can we decide whether supermarket fits our business requirements?

- If it does not fix, what to do?

- Can I use the methodology for the whole supply chain planning?

Primarily, stocking at the point of use makes sense if the item is required with (1) significant volume(2) and regularly, with little variance. A screw for example, commonly used in all products we make should be stocked close to the hands of the worker. Once consumed, or a little time before, stock replenishment owner goes and takes the next batch from the storeroom. A Sinhala language user manual however, required for a Sri Lankan customer bi-monthly must be strictly kept in the Stores. When order comes for 2 units, I will count the required 2 user manuals in the Stores and release them for production.

The simplest mathematical way to model the quantity significance and variance is to calculate the (1) standard deviation and the (1) average of the consumptions or demands for each item (components or products), and get their ratio called normalized standard deviation (NSD). If NSD is less than 1.5 then it is worth building a supermarket warehouse close to the point of use. However if NSD exceeds 1.5, then components must be kept in the central storeroom, and pick the required quantity based on the production plan. The latter is called kitting or piece picking, the other spectrum on the map of material flow strategies. Below figures show an example for NSD calculation. You need to consider supermarket for green, and kitting methods for red items.

Advantages of kitting systems are the same as disadvantages of supermarkets –

- Production shop floor is only for production, not for storage.

- Transactions for scrap, repair and RMA consumptions are monitored and controlled, operation enjoys the benefits of a more proper inventory control,

- Production does not start if there is a shortage.

However, this fruit tastes good if you carefully plant and care the tree. Kitting process is a very sensitive system, very hungry for resources. Material picking, kitting, packing and moving to production requires manpower, a kit outbound area, and customized software that harmonizes production plan, kitting activities and manufacturing status.

To put it into nutshell, the starting point to define your material flow strategy is to check the volume and volatility for each and every item. Easy to start now, just log in your ERP system, download the inventory transactions for all items, and calculate NSD values one by one. Understand the result and compare it to the way you do it now. However, before implementing anything, please think about the following -

Technology constraints: Sanmina-SCI is using supermarket to store SMT components lineside, close to the machines, even if the component is not required every day or week. SMT machines can handle resistors usually from reels, therefore, a reel with 10’000 pieces must be available for production even if job requires only 200 pieces. Constraint in this example is the packaging of the raw material.

Industrial constraints: TESCO stores almost all goods in client area with min/max stock, even though it is not purchased for longer time. Customers want the goods now. If goods are not available on the rack/shelf, then customer leaves without buying it. Piece picking is simply not applicable for such companies; constraint is the corporate strategy or core competency.

Size constraints: NCR Corporations manufactures ATMs for the players of financial/banking sector. The first step to build an ATM is to take a safe. This item goes into every product, its volume is huge, while its deviation is very low. However, due to its heavy weight and large size, production calls the units one by one, based on the production plan, triggering the storeroom to use piece picking methods. Constraint in this example is the lack of space for secured storage in the production area.

Customer related constraints: Sri Lankan plant of CCS Holding AG is assembling electronic goods for nearly 30 customers at the same time. Some might need their units on weekly; some might need on bi-monthly basis. In such businesses, effectiveness can be guaranteed by supermarket and kitting techniques at the same time. Actually, this heterogeneous environment is applicable for almost all businesses, so sometimes you need to compromise and use the technique applicable for the majority of your items for the minority too.

Therefore, if someone asks me whether supermarket (or SMI, VMI, make to stock, replenish to stock, kanban card based production and planning) or kitting (MRP, make to order, replenish to order) fits to the lean philosophy, my answer is definitely

"It depends!"

Primarily, it depends on the volume and depends on the deviation from the mean of the volume.

Secondarily, it depends on the industry your company is operating in, depends of the size of the items you are dealing with, depends on the technology you use, and depends on the nature the operation you have. Taking all into account, you have a good chance to minimize the muda related to your inventory management. And I have good news for you. The model presented gives you a perfect starting point to reconsider the supply chain strategy between any given two points, whether it is between supplier and your company, between storeroom and production, or finished good warehouse and customer. I wish you good luck for that!

Utolsó kommentek