Please scroll for English text.

Minden alkalommal, amikor hozzafogok egy raktar vagy gyartaslogisztika rendbetetelehez, arra torekszem, hogy valamennyi dolgozo azonnal ertesuljon, ha valahol gondok adodnak. Ennek egy jol bevalt eszkoze, ha a legforgalmasabb helyekre beuzemelsz egy nagyobb meretu LCD tevekepernyot, majd azon erthetoen, egyszeruen megjelenited a kulonbozo rendszerkbol kapott informaciokat. A dolgozok szeretik, mert azonnal latjak, hol van baj. A vezetok szeretik, mert illeszkedik a vizualis gyar koncepciohoz. A vevok szeretik, mert kezzelfoghato bizonyitek a folyamatos fejlesztesre. Munkahelyemen, a foraktarban ezt az Andon kepernyot vezettem be. Nezzuk meg egyutt, mi olvashato ki rola!

Whenever I start to get my materials-related affairs in order, one of my first things to do is to make an automation to notify workers immediately when something goes wrong. To do this, I usually ask maintenance team to install flat TVs to the most proper places, and display real time information from different systems in simple and understandable manner. People love it, because they quickly realize where the problems are. Managers love it, because it is align with the visual factory concept, and it acts like a controlling system for the workers. Customers love it, because it is clear evidence about the continuous improvement. Let's see how it goes at my workplace where I introduced above Andon screen.

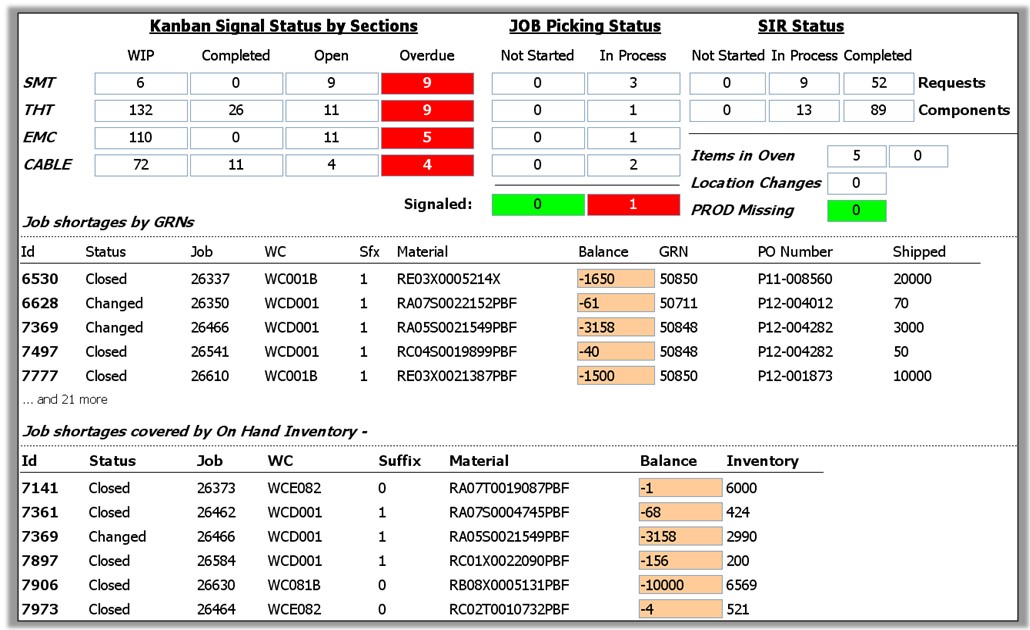

5 nagyobb folyamat aktualis allapota latszik a kepernyon.

The actual status of 5 different processes are visible on the screen.

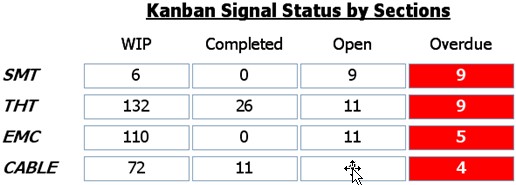

1/5 Batch (kit) lekerok allapota termelesi reszlegek es a foraktar kozott (Kanban signal status by sections)

Veszjoslo az, ami latszik. SMT-n es a Kabelkotegelo reszlegen (CABLE)valamennyi lekero immaron kesesben van (Open=OverDue), s nem sokkal rozsasabb a helyzet a masik ketto reszlegen is. A kabelkotozes azonban nincs akkora bajban, hiszen 11 batch elvileg viheto a termelesbe (Completed=11) , viszont EMC es SMT reszlegeken meg egyetlen batch vegellenorzese sem tortent meg a raktarban.

In this context, the term 'Kanban signal' is an electronic trigger to send picked kits from central Storeroom to different production sections. This trigger, placed by production team contains the production order (job) identification as well as the requested date and time. What we can see here is more than worrying, because all open signals from SMT and Cable sections are now overdue, and material flow to the other two sections is also struggling. It is more important however to fix SMT first, since cable harnessing has 72 jobs in WIP, and they also have 11 kits already released by Stores.

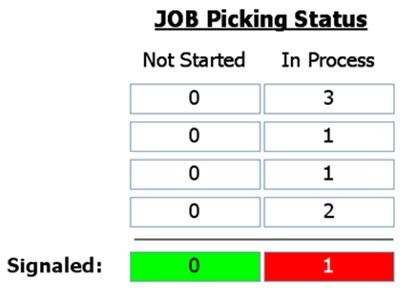

2/5 Batch (kit) kiszedes (Job picking)

Az aktualis gyartasterv szerint nem var egyetlen batch sem kiszedesre, es kiszedes alatt is mindossze 7 batch van. Ebbol a 7 batch-bol azonban 1 mar kell a termelesbe (Signaled=1)

Based on the actual production plan, there is nothing to start picking at the moment, and only the materials for 7 kits are being picked. However out of 7 kits, 1 is already asked by production to send.

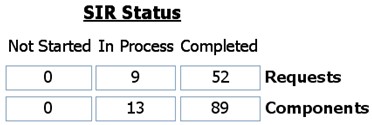

3/5 Egyeb kiszedesek allapota (SIR status)

A raktar nemcsak a termelest szolgalja ki anyaggal, hanem valamennyi tarsszervezetet is. A konyha cukrot, a penzugy es a HR papirt es tollakat, a termeles ESD kesztyut, a javitassal foglalkozo munkaallomas pedig nehany rezisztort rendel a raktarbol. Minderre fel kell keszulnie az outbound muszakvezetonek, s latnia kell, hogyan all a csapat. A kilenc kiszedes alatt allo lekero a maga 13 anyagaval nem szamit kiugro volumennek.

SIR (=Stock Issue Requisition) refers to any material issues from the central Storeroom not related to the production plan. Sugar for kitchen, paper and pen for HR, ESD gloves for Production, some resistors for the repair center are regularly ordered from the Stores. Outbound shiftleader must be able to handle these orders and she has to have real time information about how things are going. At this moment we have only 9 orders that contain 13 orderlines - not a huge amount to deal with.

4/5 Fentieken tul (Furthermore)

- A kemenceben 5 anyag van, egyik sem szakithato megy egyelore (nem jart le az ido)

- 1 anyag atlokalasi kerelme van fuggoben.

- A termeles nem riportalt a cycle count csapat fele keszletelterei problemat.

Fentiek alapjan az a dontes szuletett, hogy valamennyi, anyagkiszedessel foglalkozo kollega a termelesi lekerok vegellenorzesevel tolti elkovetkezendo orait. Ez a gyakorlatban azt jelenti, hogy az elkeszitett batch valamennyi anyaganak azonositojat egy sajat feljesztesu alkalmazasba beolvassak, s igy gyozodnek meg rola, hogy a batch hianytalan es nem keveredett bele oda nem valo alkatresz. A kesedelem oka, hogy a kiszedett batch-ek hianyosak a gyakran elofordulo kulso es belso anyaghianyoktol, es hianyos batch nem kerulhet a termelesbe – de ez egy masik iras temaja lehetne.

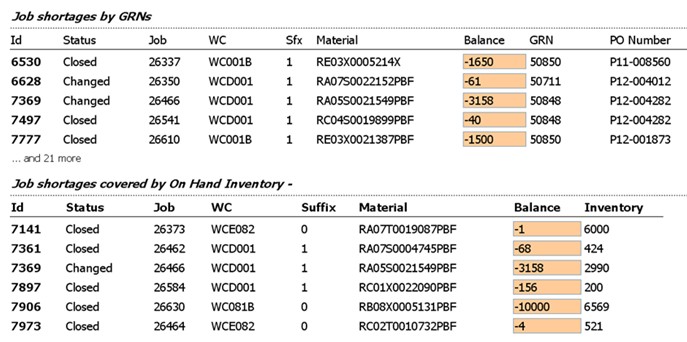

Arrol, hogy a batch kiszedes gyakran fejezodik be ugy, hogy egyik-masik anyag hianyzik belole reszben vagy teljesen, tanuskodik a kepernyo also feleben lathato nagyszamu rekord is. Itt az lathato, hogy a mar kiszedett batchekbol hianyzo anyagokbol (1) eppen van-e erkeztetes alatt, illetve (2) melyikbol van raktaron, s mindossze ki kell szedni a hianyzo mennyiseget. Erre azert volt itt szukseg, mert a termeles gyakran bekeri a hianyos batcheket is, legyart belole annyit amennyit a batch enged. Igy kesobb sem vesz el az informacio, hogy valami surgosen kell a sorra – meg akkor sem, ha az adott batchet a termeles korabban mar erkeztette.

- There are 5 items under baking process,

- There is one pending location change request,

- There is no reported inventory inaccuracies from production team.

Watching the screen the teamleader (not manager) quickly decided to allocate full staff to manage kanban signals. It practically means that people started to scan all items of the kit to be released in an application that checks whether the kit contains all items, exactly the ones required for production. Reason of delay is that these kits, even if they are picked have internal or external shortages and such kits must not be released to production.

If you take a look at the bottom side of the screen, you can have a clear evidence that picked jobs are incomplete in many cases. Records on the top shows shortage items under receiving, while on the bottom you can see job shortage items having available OH inventory in the Stores - all we have to do is just to pick them. Many times, if there is a shortage, production takes the kit to build partial quantity in order not to waste capacity. However, to complete the job, central Storeroom must see the status of these missing items and expedite the picking as soon as possible.

5/5 Batch-bol hianyzo anyagok erkeztetes alatt, illetve elerheto allapotban a raktarban (Missing items from the kits under receiving (top) and items having OH inventory (bottom)

Ahhoz, hogy a problemakat megoldhassuk, eloszor arra torekszem, hogy a problema lathato legyen – nem csak a vezeto, hanem a dolgozok szamara is. Szamomra sose az a baj, ha a riportok piros szinben usznak – az sokkal nagyobb baj ha nincs adatom valamirol, s eldonteni sem tudom, jol allok vagy rosszul. A fo cel, hogy a dolgozok mindenfele vezetoi beavatkozastol mentesen erzekeljek, ha valami nem ugy alakult, es maguktol beavatkozhassanak. Hasonlo Andon kepernyok bevezeteset ezert mindenfele raktari es termelesi kornyezetben elengedhetetlennek tartok.

Hogy mi keruljon a kepernyore, az uzleti kornyezettol, az anyagaramlasi rendszer osszetettsegetol, a meglevo problemak relativ fontossagatol fugg. A layout megtervezeset az ott dolgozokkal kozosen kell megtervezni. Az informatikai reszleg bevonasa pedig nemcsak azert szukseges, mert sokszor mi magunk nem leszunk kepesek leprogramozni hasonlo feluleteket. Valos ideju adataink rendelkezesre allasan tul nagyon fontos az, hogy informatikai reszlegunk egyreszt leforditsa vallalatiranyitasi rendszerunkben tarolt adatainkat a dolgozok szamara ertheto nyelvre, masreszt az ERP rendszerunk altal nem lefedett folyamatinkhoz egyszeru alkalmazasokat keszitsen, melyek adatait hasonlo modon strukturalhatjuk, majd kesobb kitehetjuk a kepernyore. Uzleti kornyezettol es iparagtol fuggetlenul batoritok mindenkit,gondolja at, mit es hogyan erdemes vizualizalni a raktaraban vagy gyartocsarnokaban, hiszen ennek koltsege – amennyiben MS Access rendelkezesre all a szamitogepen – nagyjabol egy jobb minosegu LCD keszulek araban ki is merul!

In general, to sort out material flow problems, the first I do is to make the problem visible for everybody, not only for managers but for workers too. Reports in red are not as serious as just blindly manage the flow without knowing whether you are doing good or wrong. Main target is to have an alert system for the workers to see if there is a problem somewhere, so that to react by themselves. Therefore, it is indispensable to introduce such Andon screens in any warehousing and production environments.

What to put to the screen? Well, it depends. Consider the nature of your business, the complexity of your material flow, the relative importance of your existing problems. Plan the layout together with workers. Unless you can do it by yourself, involve IT to develop a small app to your Andon screen. To put it another way, information in your Andon screen is the real-time translation, interpretation and combination of your ERP and your WMS databases. Regardless of businesses and industries I encourage you to consider how to make your warehousing and manufacturing processes visible. It is simple, just take an MS Access software, a flat TV and develop a small app. Quick, cheap and effective solution.

Utolsó kommentek